Лазерная резка — это

02.12.2022

Что же такое лазерная резка? Компания ООО «УМП» попытается помочь Вам разобраться в работе лазерного оборудования и лазера в целом.

Термин «лазер» впервые упоминает в своих научных работах выпускник Колумбийского университета и коллега по научным изысканиям Чарльза Таунса – Гордон Гуд. Это произошло в 1957 году.Таунс разработал конструкцию оптического светогенерирующего прибора, а Гуд ввел понятие «лазер» и нотариально заверил право первого, кто описал принцип работы этого прибора.

В современном производстве лазерная резка более широко применяется в обработке металла,пластмассы, керамики, стекла, полупроводников и таких материалов, как текстиль, дерево и бумага.В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Как же работает лазерное оборудование?

Лазерная резка металла — технология резки и раскроя материалов, использующая лазер высокой мощности и обычно применяемая на промышленных производственных линиях.Сфокусированный лазерный луч,обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки,под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа.При этом можно получить узкие резы с минимальной зоной термического влияния. Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку, даже легкодеформируемых и нежестких заготовок и деталей, можно осуществлять с высокой степенью точности.

Методы лазерной резки

Существует два основных вида резки металлов лазерным лучом:

В мировой практике наиболее распространена лазерная резка металла плавлением. Обработка с использованием рабочих газов (кислород, азот, неон, гелий, аргон, их смеси, воздух, инертные газы) определяется как газолазерная резка. Газ, который подбирают, исходя из обрабатываемых материалов, позволяет повысить тепловую мощность на линии реза, уменьшить отражающую силу материала за счет активации окисления. Кроме того, он за счет направленности потока выдувает из области кроя продукты сгорания, металлический мусор и прочие частицы, охлаждает нагреваемую зону.

Наибольшую эффективность демонстрирует кислород, с ним заметно повышается скорость операций, результативность в отношении кроя толстостенных материалов. Азот используется в случаях, когда требуется сохранить структуру металла на кромке. Азот обладает свойством снижать температуру в области резки, сократить толщину окислов. Скорость обработки с применением азота заметно ниже, но в некоторых случаях сохранение структуры металла в месте реза является обязательным условием.

Газолазерная резка не допустима при работе с материалами, чувствительными к перегреву: легированными, цветными металлами. Лазерная обработка не подходит для разделения материалов, склонных к растрескиванию.

При испарении также происходит тепловое воздействие луча, линия реза сначала прогревается до температуры плавления, затем до показателей, при которых начинается кипение, улетучивание. Как уже отмечалось выше, бесконтактная резка металла испарением признана высокозатратной, возможна в отношении листов (заготовок) небольшой толщины.

Для реализации разделения испарением задействуется высокомощное оборудование, для нормального функционирования которого необходимо значительное количество энергии. Высокие затраты не всегда экономически оправданы, процесс фактически невозможно применить в отношении толстолистовых материалов. Метод обработки испарением применяют только для резки тонкостенных заготовок, раскроя листов малой толщины.

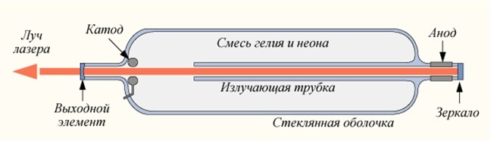

Газовые лазеры

Газовые установки отличаются компактными размерами, демонстрируют высокую мощность, рекомендованы для резки заготовок из сверхпрочных сплавов. Газ (углекислый, азот или гелий) закачивается в газоразрядную камеру, он является активным элементом. Побуждение газа выполняется посредством посыла непрерывных высокочастотных импульсов, под воздействием которых частицы газа дают монохроматическое (электромагнитное с малым разбросом частот) излучение. Наиболее распространены щелевидные газовые лазеры, активным компонентом в которых является углекислый газ. Щелевидные лазеры с поперечной прокачкой выигрывают благодаря компактности, способности вырабатывать высокую мощность, безопасности, удобству и простому управлению.

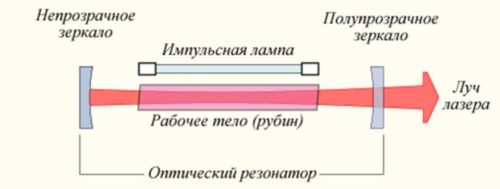

Твердотельные лазеры

Твердотельное оборудование для лазерной резки металла уступает газовым моделям по мощностным параметрам. В целом оно также обладает эксплуатационной простотой. Лазеры такого типа комплектуются твердым стержнем, изготовленным из алюмоиттриевого граната, рубина или неодимового (минерального) стекла. Возбуждение стержня осуществляется за счет непрерывной накачки световым потоком. Фокусирование и усиление излучения происходит системой отражателей, призмами, резонаторами.

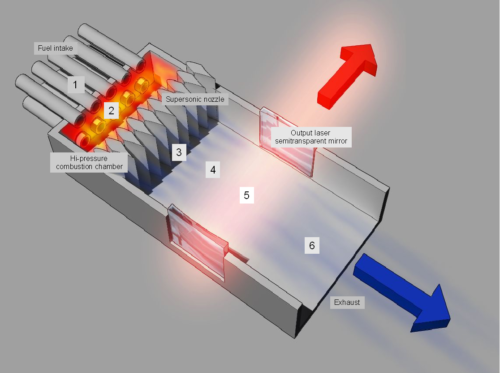

Газодинамические лазеры

Газодинамические лазерные комплексы относятся к категории самого дорогостоящего оборудования. Активным веществом в них, как и в газовых, является газ, который предварительно подогревается до высоких температур. После подогрева рабочая смесь направляется в специальное сопло на сверхскорости, а затем охлаждается.

Резка материалов с помощью лазерного луча позволяет получать детали точных размеров, воплощать в реальность сложные в техническом плане задачи по изготовлению ответственных комплектующих, фигурных элементов для декорации. Этот способ обработки металлов имеет массу достоинств, как и у всех остальных технологий, у него есть свои недочеты.

Применение бесконтактной газолазерной резки металлов в промышленном производстве становится все более востребованным. Однако высокотехнологичный метод пока не может полностью заменить устоявшиеся способы обработки металлов резанием. Несмотря на то, что есть реальная перспектива снижения суммы затрат на реализацию лазерной резки, стоимость ее остается достаточно высокой. Таким образом резка материалов лазерным лучом является экономически оправданной при условии рационального ее внедрения, когда традиционные технологии требуют слишком больших трудозатрат и времени или применить их представляется невозможным.